干式空心电抗器是重要的的电力设备,在电力系统中起补偿杂散容性电流、限制合闸涌流、限制短路电流、滤波、阻波等作用。干式空心电抗器具有结构简单、电抗值线性度好、质量轻、设备成本低、安装维护方便等特点,自1980年代起在我国电网得到了广泛应用,随着干式空心电抗器运行数量的逐年增多及运行年限的增长,产品质量缺陷逐渐显现。老旧的电抗器常见的安全隐患有导线断线,引拔棒松动变位,包封层绝缘老化开裂、导线外绝缘失效等,这些安全隐患可能会引起局部电弧放电、绝缘烧损等故障,甚至造成匝间短路引发电抗器烧毁事故。

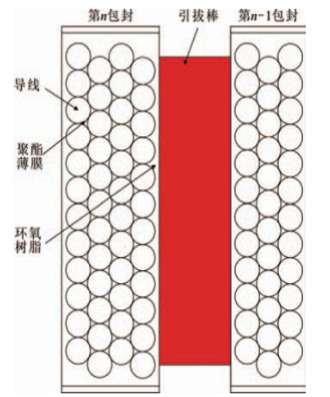

干式空心电抗器绕组具有多个包封,每个包封由环氧树脂浸渍过的玻璃纤维对线圈进行绝缘包封,每个包封之间采用聚酯玻璃纤维引拔棒,作为轴向散热气道支撑,形成自然对流冷却,达到优良的散热性能。同时,每根铝导线以绝缘性能优良的绝缘材料聚酯薄膜作为导线间的匝间绝缘。

干式空心电抗器的绝缘结构,主要依赖于环氧树脂形成的包封层绝缘和聚酯薄膜形成的匝间绝缘。设备投运后出现的绝缘隐患,主要是因包封层自然老化和受应力等造成的包封层破损,引发事故。

电抗器导线断线将会引起电抗器直流电阻以及电抗的变化,最终引起三相电流不平衡,断线越多,偏差将会越大。在电抗器长期运行过程中,容易引起局部温升过高,绝缘劣化速度加剧,引发事故。

设备引拔棒松动变位(异响),使得包封表面密封层承受很大的纵向应力,将导致包封表面出现横向微小裂纹,当雨水或潮气进入裂缝到包封内部时,会导致线匝间放电。当经历一段时间的放电烧蚀,极易造成同一导线线圈上下相邻匝间短路,短路电流将会使线圈烧毁,进而发展成为层间短路,最终起火燃烧,引发事故。

电抗器投运时温度较高且有一定的震动,并且暴露在户外,这些原因均会加速绝缘材料的老化。其影响不是瞬时性的,随着时间的积累,绝缘材料的自然老化开裂最终可能引起雨水或潮气进入到包封内部,引发事故。

包封内的导线外绝缘失效,聚酯薄膜作为导线间的匝间绝缘,制造过程中某根导线的聚酯薄膜电弱点过多,并且可能存在重合。当设备投运时,电抗器会承受合闸涌流和投切过电压,当匝间电压过高时便会在聚酯薄膜薄弱处击穿,最终导线绝缘完全破坏,两匝导线连通造成匝间短路,引发事故。

为何故障容易发生在设备两端部?

电抗器匝间短路故障往往发生在电抗器的两端部。这是因为,由于绕组的波过程,冲击电压侵入电抗器时,其端部承受的过电压侵袭最为严重;电抗器的上端部温度较高,容易造成绕组绝缘的热老化;而在电抗器的下端部,由于重力效应和热对流原理,在雨水等潮湿环境下,相较于上部,下端部绕组绝缘表面的水膜厚且温度低水汽散发速度慢,因此容易形成泄漏电流产生焦耳热,使得该区域形成局部干区并产生电弧,最终导致匝间短路故障。

解决方案重点

新建有机硅包封层

有机硅包封层表面具有憎水性,因此表面不易受潮,吸附的水分以不连续的孤立小水珠的形式存在,不形成连续水膜,限制了表面泄漏电流,提高闪络电压;表面脏污后,硅橡胶可以把自身的憎水性迁移到污秽物表面,使污秽物表面也有憎水性,雨水冲刷帮助自洁。

防雨罩能否彻底解决隐患?

电抗器在户外运行一段时间后,其表面会有污物沉积,同时表面的材料老化也会出现粉化现象,形成污层。顶部防雨罩影响了电抗器匝间自洁功能,匝间形成网状扬尘,局部电场不均匀。在大雾或雨天,表面污层会受潮,导致表面泄漏电流增大,产生热量。这使得表面电场集中区域的水分蒸发较快,造成表面部分区域出现干区,引起局部表面电阻改变。在电流作用下形成很小的局部电弧,随着时间的增长,电弧将发展并发生合并,在表面形成树枝状放电烧痕,形成沿面树枝状放电,匝间短路是树枝状放电的进一步发展。

解决方案重点

新建有机硅包封层

有机硅包封层表面具有憎水性,因此表面不易受潮,吸附的水分以不连续的孤立小水珠的形式存在,不形成连续水膜,限制了表面泄漏电流,提高闪络电压;表面脏污后,硅橡胶可以把自身的憎水性迁移到污秽物表面,使污秽物表面也有憎水性,雨水冲刷帮助自洁。

专业的包装体现高端的产品品质 先进的技术 配备系统化的专业人才